[소셜타임스=김승희 기자]

앞으로 인공뼈를 이식할 때 염증이나 각종 부작용을 줄일 수 있게 됐다. 국내 연구진이 염증 등 수술 부작용을 줄인 골절 치료용 임플란트 기술 개발에 성공했다.

한국생산기술연구원(이하 생기원)은 11일 표면처리그룹 김현종 수석연구원을 비롯한 공동연구팀이 ‘약물 방출형 다공성 임플란트’ 제조기술을 개발하는데 성공했다고 밝혔다.

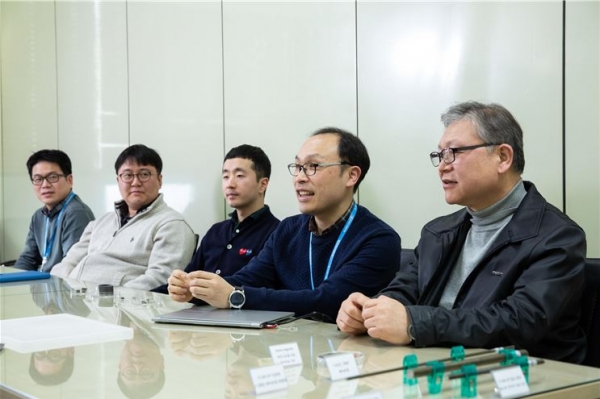

이 기술의 핵심은 임플란트 내부에 많은 기공을 생성하고 그 속에 염증 억제 약물을 넣어 수술 부작용을 줄인 것이다.

수많은 기공 속에 항염증제, 골 형성 촉진 단백질, 줄기세포 등 각종 약물을 함유시켰다. 이 약물은 약 10일에 걸쳐 일정한 비율로 서서히 방출되며 특히 수술 초기 해당 부위의 염증 발생을 억제시킨다. 또한 임플란트가 뼈를 비롯한 주변조직과 빠르게 결합할 수 있도록 도와준다고 연구팀은 설명했다.

아울러 수술 후 오랜 시간이 지나도 임플란트 밑 부위의 뼈가 인체 하중을 지탱해주는 고유 역할을 상실하지 않도록 하는 기능도 추가했다.

일반적으로 뼈는 외부 자극이 없으면 두께와 무게가 줄어든다. 임플란트 소재인 티타늄 합금의 경우 뼈보다 탄성이 강해 외부에서 가해지는 힘을 대부분 흡수하기 때문에 연결된 뼈가 자극을 받기 어렵다.

그러나 이번에 개발한 임플란트는 뼈조직을 모사한 다공 구조로 형성되어 있어 탄성이 뼈와 유사하다. 무릎이나 대퇴부, 턱 등 부위에 따라 각기 다른 뼈의 탄성까지 정밀하게 반영해 제작할 수 있다.

이번 개발은 세계 최초로 전자기유도 장치와 수소 플라즈마 기반의 연속주조 방식을 채택해 공정효율을 높였다. 제조원가는 50% 이상 절감했다.

뼈와 유사한 많은 구멍의 다공 구조는 동결주조 방식을 도입했다. 물을 얼리면 얼음 속에 기포가 발생하는 원리를 이용했다.

국내 최초로 다공성 임플란트 제조공정에 금형 몰드를 적용해 대량생산 기반을 확보했다. 그래핀 소재의 에어로겔과 높은 밀착력을 갖는 하이드로겔로 복합 코팅 기술도 적용했다.

연구팀은 조기 상용화를 위해 주조 공정기술을 우선적으로 기업에 이전하고, 소성가공 및 표면처리 공정기술은 대학병원과 함께 2020년부터 3년간 임상시험 후 이전할 계획이다.

김현종 수석연구원은 “순수 국내 뿌리기술력을 바탕으로 그동안 전량 수입에 의존해왔던 원소재 제조공정을 효율화·국산화하고 기능성을 부여하는데 성공했다”고 밝혔다.

연구팀은 향후 정형외과용 임플란트뿐 아니라 스텐트, 인공장기, 바이오센서 등 다양한 바이오·헬스 소재 분야에 이 기술을 활용할 수 있을 것으로 기대하고 있다.